Assalamualaikum dan Selamat Sejahtera.

Terima Kasih kerana sudi berkunjung ke Blog kami. Disini kami ingin berkongsi pengalaman kami ketika membuat lawatan ke TWI yang terletak di Tampoi, Johor Bahru. Kami adalah pelajar bidang kimpalan di fakulti pendidikan dari Universiti Teknologi Malaysia.

Tujuan lawatan ini diadakan adalah untuk memberi pendedahan berkaitan dengan Welding Inspection. Kami akan menceritakan sedikit sebanyak mengenai aktiviti yang dijalankan sepanjang sesi lawatan. Pada 22 april 2018 yang lalu seramai 11 orang pelajar diiringi oleh 2 orang pensyarah yang mengikuti lawatan kali ini. kami bertolak jam 8.30 pagi bagi mengelakkan jem. Biasalahhhh area Johor..hehe.. Setibanya di sana, kami disambut baik oleh Ketua Jabatan Non Destructive Testing (NDT) En. Yusoff Mustapha.

moh leee kita nengok apa yang ada disana.... jommmmmmm

1. Gambar Lawatan

Pelajar dan pensyarah pengiring

berkumpul di KTR untuk menaiki bas yang disediakan.

Semasa perjalanan menuju ke tapak lawatan

di Johor Bahru.

Tiba di destinasi iaitu di TWI-ABM

Training & Certification Sdn Bhd dan disambut baik oleh kakitangan di sana.

Tenaga

pengajar iaitu En Yusof memberikan taklimat penerangan mengenai aturcara

lawatan, pengenalan berkaitan NDT serta maklumat mengenai kursus-kursus latihan

kemahiran dalam bidang kimpalan yang ditawarkan di TWI.

RADIOGRAPHIC TESTING

Selesai taklimat mengenai Radiography Testing (RT), Dye Penetrant Testing (DPT) dan Magnetic Testing (MT) kami di bawa melawat sekitar kawasan makmal. namun begitu terdapat masalah yang berlaku dimana kami tidak dapat melihat demonstrasi RT kerana masalah mesin. tetapi kami hanya diberi penerangan ringkas tentang proses dan hanya melihat peralatan dan bahan dalam proses tersebut sahaja.

Radiographic testing juga adalah salah satu ujian tanpa musnah yang menggunakan sinar X atau sinar gamma yang mampu menembusi hampir kesemua jenis logam. prinsipnya sama seperti sinar X pada tubuh manusia tetapi panjang gelombang yang digunakan adalah berbeza dimana sinar X pada radiographic testing ini lebih pendek. Proses pengujian radiographic testing ini amatlah bahaya dan memerlukan tenaga mahir dalam mengendalikannya kerana ciri-ciri keselamatan yang tinggi perlu diterapkan dimana ia melibatkan akta kesihatan dan keselamatan pekerjaan. Radiography menggunakan penetrating radiation yang diarahkan secara langsung pada bahan kerja. Radiasi yang ditembak pada bahan kerja bergantung kepada ketebalan dan berat jenis bahan kerja. Filem akan diletakkan pada bawah benda kerja dan proses radiographic dilakukan. Hasil daripada pengujian akan ditampilkan melalui filem ataupun melalui komputer. Tetapi di TWI hasil pengujian ditampilkan melalui filem.

Radiographic testing juga adalah salah satu ujian tanpa musnah yang menggunakan sinar X atau sinar gamma yang mampu menembusi hampir kesemua jenis logam. prinsipnya sama seperti sinar X pada tubuh manusia tetapi panjang gelombang yang digunakan adalah berbeza dimana sinar X pada radiographic testing ini lebih pendek. Proses pengujian radiographic testing ini amatlah bahaya dan memerlukan tenaga mahir dalam mengendalikannya kerana ciri-ciri keselamatan yang tinggi perlu diterapkan dimana ia melibatkan akta kesihatan dan keselamatan pekerjaan. Radiography menggunakan penetrating radiation yang diarahkan secara langsung pada bahan kerja. Radiasi yang ditembak pada bahan kerja bergantung kepada ketebalan dan berat jenis bahan kerja. Filem akan diletakkan pada bawah benda kerja dan proses radiographic dilakukan. Hasil daripada pengujian akan ditampilkan melalui filem ataupun melalui komputer. Tetapi di TWI hasil pengujian ditampilkan melalui filem.

Pelajar dan pensyarah dibawa melawat ke bilik proses RT.

Pelajar diberi penerangan berkaitan proses RT dan sistem X-ray Tube yang digunakan.

controller

X-ray Tube

Bilik Proses Filem

Filem

Survey Meter

Gambar-gambar diantas merupakan antara alatan-alatan yang digunakan dalam proses RT.

Prinsip radiography yang digunakan di TWI adalah bahan kerja ditempatkan diatas pada sumber radiasi dan filem.

Bahan-bahan untuk melakukan pengujian menggunakan radiograhy testing adalah pertama bilik dedahan radiografi yang mana sebuah bilik boleh melindung pekerja dan orang awam daripada menerima dos lebihan sinaran radiografI. Bilik ini dilengkapi dengan tanda & lampu amaran dan dikawalselia oleh pekerja sinaran berlesen. Ia juga perlu terlebih dahulu mendapat pengesahan LPTA sebelum boleh digunakan. Kedua mesin sinaran x ialah salah satu alatan yang mengeluarkan sinaran radiasi elektromagnetik. Bahan ketiga ialah radiograf ialah gambaran benda yang diambil dengan radiografi dipanggil radiograf. Seterusnya bahan yang keempat ialah kemudahan punca elektrik dan air yang mana digunakan sebagai bekalan kuasa apabila ujian dijalankan. Seterusnya ialah bahan yang paling penting dalam melaksanakan pengujian radiografi testing ini iaitu 3 bahan utama ialah punca sumber radiasi, bahan untuk diperiksa dan radiografi filem. Radiografi filem ialah filem yang mendedahkan gambaran hasil pengujian bahan yang diuji.

Kelebihan menggunakan radiography testing adalah ketebalan benda uji tidak mempengaruhi dan mampu mengambarkan bentuk kecacatan dengan baik. Kekurangannya pula ialah memerlukan tenaga yang mahir dalam mengendalikan radiography testing.

MAGNETIC TESTING (MT)

Seterusnya kami melawat bengkel seterusnya iaitu bengkal MPI (Magnetic Particle Inspection) yang di pimpin oleh Encik Rafi daripada ABM- TWI. Dalam sesi ini telah dijalankan selama 30 minit berserta dengan demostrasi dan penerang.

Segala penerangan yang disampaikan oleh Encik Rafi amat jelas dan mudah difahami oleh kami sepanjang sesi slot tersebut. Peralatan yang digunakan dalam ujian ini ialah mesin yoke dan spray cleaner.

Magnitic particle testing adalah salah satu ujian tanpa musnah yang mudah, efisyen dan ekonomik dengan menggunakan prinsip medan kuasa magnet untuk mengesan, melihat dan mengetahui dimana kecacatan yang terdapat pada plat besi yang telah dikimpal. Medan magnet ini terhasil dengan adanya kuasa elektrik mengalir pada plat pengujian (elektromagnet). Proses ini menempatkan sebuah medan magnet ke bahagian dengan secara langsung atau tidak langsung. Dalam menjalankan proses magnitic particle testing ini pencahayaan dan pengudaraan mestilah baik agar proses kerja dapat dijalankan dengan baik. MPT ini hanya boleh kesan kecacatan pada permukaan sahaja.

Kelebihan magnetic particle testing adalah tidak memerlukan tenaga yang mahir untuk melakukan pengujian, kos yang agak murah, dan dapat melakukan pada bahan kerja yang nipis. Kekurangan magnetic particle testing ini pula hanya dapat digunakan pada bahan magnet, memerlukan arus elektrik untuk melakukan kerja dan sukar dikendalikan di kawasan pembinaan kerana bahan yang perlu menggunakannya lebih banyak berbanding membuat pengujian menggunakan dye penetrant testing.

Sebelum melakukan pengujian menggunakan Magnetic Particle Testing, bahan-bahan untuk melakukan pengujian ini perlulah dipersiapkan terlebih dahulu seperti mengesan kekuatan yoke agar mampun mengangkat beban 4.5kg. Apabila yoke mampun mengangkat beban yang telah disyaratkan maka yoke tersebut layak digunakan dalam melakukan pengujian MPT. Bahanbahan untuk melakukan ujian tanpa musnah magnitic particle testing ialah bahan uji, berus dawai, kain lap, yoke, cleaner, white contrast paint, black ink spray (developer), burmah, gauss meter dan atomic meter.

Proses-proses MPI (Magnetic Particle Inspection)

Encik Rafi menunjukkan kaedah MPI yang betul dalam melakukan ujian dengan mendapatkan hasil yang tepat.

Kalibrasi Alat (Yoke) - Beban seberat 18kg

Strip menentu kalibrasi kekuatan aliran magnetic.

Magnetic Gauge - Digunakan untuk memeriksa memastikan bahan kerja tidak mengandungi sebarangan kuasa magnetic.

Lumination Detector. Memastikan keterangan bilik mencapai 500 lux.

Spray yang akan digunakan dalam proses MPI, iaitu:

- Constrant paint sebagai penetrate untuk yang berwarna oren dan

- Black ink sebagai developer

Menunjukkan bagaimana kaedah Magnetic Particle Testing dijalankan dengan menggunakan mesin Yoke

Proses-proses kerja magnitic particle testing ialah:

- Menyediakan alat dan bahan uji magnitic particle testing.

- Membersihkan benda kerja (bahan uji) dengan menggunakan berus dawai.

- Mengesan pencahayaan pada bahan uji dengan menggunakan atomic meter dan bacaan yang dapat sewaktu melakukan amali magnetic particle testing lawatan ke TWI adalah 500 lux. Bacaan pencahayaan ini dikategorikan dalam keadaan yang baik kerana mengikut piawaian yang telah ditetapkan.

- Menggunakan gauss meter untuk mengesan magnetic field. Bacaan yang didapati pada bahan uji adalah 0 gauss. Jika bacaan lebih daripada 2 gauss plat tersebut perlu di magnesite.

- Membersihkan bahan uji dengan menyembur cleaner pada permukaan bahan uji (plat besi).

- Seterusnya lap permukaan bahan uji dengan menggunakan kain lap yang telah disediakan.

- 7. Gunakan white contrast paint dengan menyembur pada permukaan bahan uji untuk kesan kecacatan dapat dikesan.

- Setelah mengunakan white contrast paint, maka semburkan developer iaitu black ink spray pada permukaan bahan uji agar dapat mengesan kecacatan.

- Gunakan burmah castrol strips serta hidupkan bekalan elektrik yoke dan lakukan pengujian pada bahan uji sehingga magnetic berkumpul dan kecacatan dapat dilihat.

- Setelah kecacatan dapat dilihat maka matikan bekalan elektrik yoke.

- Ambil bacaan dan rekod jenis-jenis kecacatan yang terdapat pada bahan uji.

- Apabila telah mengambil bacaan dan rekod jenis kecacatan pada bahan uji, maka bersihkan bahan uji dengan menggunakan cleaner agar kesan daripada semburan black ink dan white contrast paint hilang daripada permukaan bahan uji

Hasil MPI Inspection.

Terakhir sekali kami ditujukan proses PT. Penetrant testing atau ujian penusukan ini adalah salah satu kaedah dalam NDT yang paling mudah dilakukan serta tidak memerlukan kos yang tinggi untuk dilakukan. Ujian ini dilakukan bagi mengesan kecacatan pada permukaan hasil sambungan kimpalan seperti retak halus, berlubang atau kebocoran. Hasil daripada penerangan serta tunjuk cara yang diberikan oleh tenaga pengajar TWI yang pakar dalam PT iaitu Puan Aishah, beliau menerangkan bahawa PT merupakan satu kaedah ujian yang secara relatifnya lebih mudah untuk mengesan kecacatan pada permukaan bahan. PT sering digunakan dalam pemeriksaan kimpalan disebabkan kaedah atau cara untuk melaksanakannya yang mudah, murah, malahan bahan-bahan untuk melakukan PT adalah senang untuk dibawa ke tapak binaan projek untuk melakukan pemeriksaan. Untuk melaksanakan pemeriksaan kimpalan menggunakan PT perkara utama yang perlu dilakukan ialah memastikan pencahayaan tempat untuk melakukan PT mengikut spesifikasi yang telah ditetapkan iaitu pencahayaan harus melebihi 500 lux. Atomic meter digunakan untuk mengukur kadar pencahayaan mencukupi untuk melakukan PT.

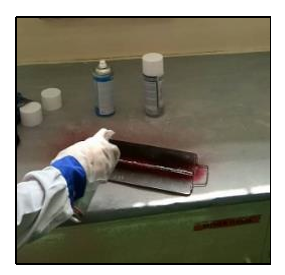

Setelah pencahayaan tempat untuk melakukan PT mengikut spesifikasi, penyediaan bahan dilakukan dimana bahan yang diperlukan ialah satu set spray yang terdiri daripada tiga jenis iaitu Penentrant Remover @ cleaner, Red Dye Penentrant dan Developer.

Penetrant Remover @ cleaner, Red Dye Penetrant dan Developer.

Kaedah untuk melakukan PT ialah terlebih dahulu, semburkan Penetrant Remover @ cleaner pada permukaan bahan yang hendak diuji untuk mengelakkan kehadiran bendasing seperti minyak, habuk, air dan pengoksidaan logam. Permukaan bahan yang hendak diuji perlu dicuci sebersihnya supaya kecacatan yang terdapat pada bahan dapat dikesan dan dilihat dengan jelas setelah proses PT selesai dilakukan.

- Penetrant remover digunakan untuk membersihkan hasil kimpalan ataupun sambungan yang hendak diuji. Ia bertujuan untuk memastikan ujian yang dijalankan dapat mengesan keseluruhan kecacatan yang terdapat pada hasil kimpalan/sambungan.

- Manakala red dye penetrant pula adalah cecair berwarna merah yang bertindak meresap ke dalam sambungan kimpalan. Ia perlu di sembur ke atas sambungan kimpalan dan perlu dibiarkan atau dikenali sebagai “dwell time” adalah selama 5 hingga 60minit. Ia bertujuan bagi memastikan cecair tersebut meresap sepenuhnya kedalam sambungan kimpalan bagi mengesan setiap kecacatan yang terdapat di permukaan sambungan kimpalan. Semasa “dwell time” berlangsung, inspector perlu memastikan red dye penetrant tidak kering dan perlu menyembur apabila ia hampir kering.

- Developer pula adalah cecair yang berwarna putih yang perlu disembur ke atas sambungan kimpalan selepas proses penyemburan,peresapan dan pembersihan red dye penetrant dijalankan. Ia berfungsi sebagai bahan yang menarik red dye penetrant keluar ke arah permukaan.

Semburkan remover ke atas permukaan bahan

Setelah selesai membersihkan bahan yang hendak diuji, cecair penusuk (Red Dye Penetrant) yang terdiri daripada cecair yang rendah kelikatannya akan disembur ke atas permukaan bahan dan dibiarkan antara 5 minit hingga 60 minit (dwell time) supaya dapat meresap masuk ke permukaan bahan yang mempunyai kecacatan. Sepanjang tempoh masa menunggu, pastikan cecair penusuk tidak kering. Hal ini kerana, jika cecair penusuk dibiarkan sehingga kering ia akan menyebabkan kecacatan pada permukaan bahan dilitupi oleh cecair penusuk yang telah kering dan akan menyukarkan proses pengecaman kecacatan yang terdapat pada bahan. Selain itu, disebabkan oleh cecair penusuk yang sudah kering juga akan menyebabkan kecacatan yang terdapat pada permukaan bahan tidak akan kelihatan.

Semburkan dye penetrant ke atas permukaan bahan.

Setelah tamat tempoh menunggu (dwell time), semburkan penetrant remover sekali lagi ke atas kain dan lap sehingga bersih cecair penusuk di atas permukaan bahan. Penetrant remover tidak boleh disembur secara langsung ke atas permukaan bahan yang telah dilitupi cecair penusuk kerana untuk mengelak daripada cecair penusuk yang telah meresap ke dalam kecacatan keluar sepenuhnya.

Semburkan remover ke atas kain dan lap permukaan bahan

Kemudian, tanda-tanda merah pada permukaan bahan akan terhasil dan menunjukkan kewujudan kecacatan pada bahan. Semburkan developer pada permukaan bahan bagi menjelaskan lagi kesan kecacatan itu.

Semburkan developer ke atas permukaan bahan.

Hasil kecacatan

No comments:

Post a Comment